¿Qué es un Sistema 3DX & SDC?

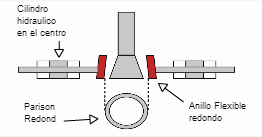

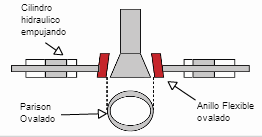

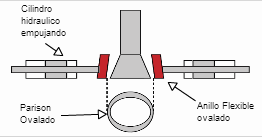

Hace unos 25 años, el brillante inventor, Harald Feuerherm, inventó el PWDS, Sistema de anillo deformable. Inicialmente, la comercialización del producto se realizó en conjunto con Moog GmbH, para luego pasar a ser comercializado solo por Mr.Feuerherm. El sistema PWDS ha demostrado mejoras significativas en los espesores de las paredes de los productos soplados. Esto se logra mediante los movimientos hidráulicos programados que flexionan un anillo produciendo una ovalización del parison.

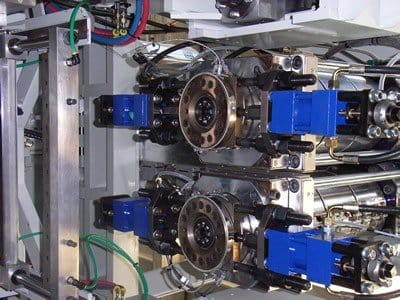

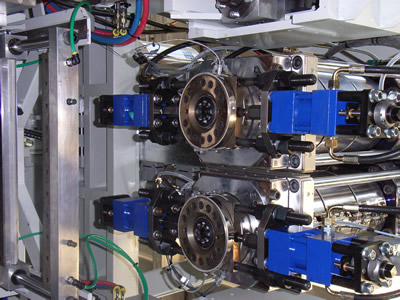

Nuestro sistema 3DX utiliza el mismo principio que el original de la PWDS. Con los beneficios de nuevas ideas y nuevas aleaciones de acero y electrónica integrada, nuestro producto tiene muchas ventajas con respecto al PWDS original. Nuestro sistema 3DX se puede suministrar con máquinas nuevas o se puede instalar en su máquina existente.

¿Cómo Funciona?

El mecanizado de la matriz o núcleo es una de las técnicas que los fabricantes de envases soplados han estado utilizando durante años para mejorar la distribución del material, pero el perfil sólo modifica en una parte del área longitudinal del contenedor. A menudo, lo que se necesita es un cabezal que cambia la forma a medida que se extruye el parison. Esto es exactamente lo que nuestro sistema 3DX logra. El troquel flexible, fabricado de una aleación especial, se controla por dos cilindros hidráulicos.

|

|

|

| Both cylinders along the center route. | Both cylinders pushing ring | Both cylinders pulling the ring. |

5 razones para usar 3DX y SDC en el procesamiento de Extrusiones Blow -Mold

- Ahorra resina: este sistema permite la retirada del material de las zonas de la parte moldeada por soplado donde no se necesita . En algunas partes , puede representar más del 10 % de ahorro en resinas.

- Tiempos de ciclo más rápidos: las áreas con mayor espesor necesitan más tiempo para enfriarse . La eliminación de estas zonas de mayor espesor permite un tiempo de enfriamiento más rápido.

- Las piezas con propiedades mecánicas mejoradas: las zonas con mayor grosor en la parte moldeada por soplado son las causas principales de fracaso durante las pruebas de impacto .

- Reducción de Deformaciones: las zonas con mayor grosor en la parte moldeada por soplado se enfrían más lento que las paredes más finas , esto provoca deformaciones en la parte moldeada por soplado .

- Productos sean más competitivos: mediante la reducción de espesor en las áreas más gruesas, podemos reducir el peso del producto y mejorar las propiedades mecánicas con el peso. Esto nos permite ir al mercado con un producto más competitivo .